作为棕榈油加工厂的技术负责人或管理者,你是否也曾误以为提高设备的转速就意味着更高的产量和更快的投入产出比?事实上,许多企业在追求高转速的过程中,不仅增加了能源消耗,还可能降低了整体出油率,造成生产成本居高不下。本文将帮你跳出这一“高转速等于高产量”的认知陷阱,深度解析棕榈油压榨设备中的节能误区,并介绍企鹅集团如何通过技术创新实现单位能耗降低18%以上的突破。

许多加工厂普遍存在“高速转动产量更高”的误解,实际操作中,这种盲目提速会导致设备内部摩擦阻力和热损失显著增加。高转速不仅缩短了原料在压榨区的停留时间,导致油脂无法充分释放,还可能加速设备部件的磨损,增加维护成本。更重要的是,由此产生的额外能量浪费,使得单位油品能耗攀升5%至10%不等,严重影响经济效益。

传统棕榈油压榨设备存在几点典型能耗瓶颈:

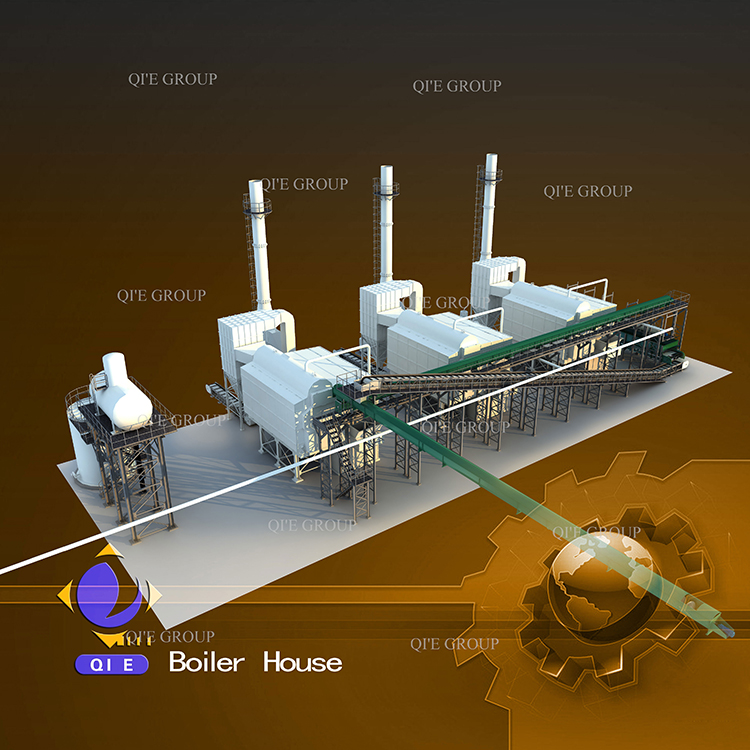

企鹅集团独创的棕榈油压榨精炼设备,通过以下三大关键技术,实现在提升产量的同时降低单位能耗18%以上:

设备配备高效热能回收模块,将压榨过程中的剩余热量重新导入加热系统,最大化热能利用率。通过热能的闭环利用,能显著降低蒸汽及电能消耗,每吨棕榈果处理阶段可节省15%至20%的热能消耗。

先进的PLC控制系统结合多传感器数据,能够动态调节转速、压下力和温度,确保各环节在最佳工况运行。避免了以往因操作经验不足造成的盲目提速和过热问题,实现了工艺稳定性与节能性的有机统一。

采用专利材料及流体力学设计的螺旋推进器与筛网结构,有效减少内部摩擦损耗与堵塞现象,保证压榨过程平稳持续。通过减少非生产性能耗,设备整体能效提升10%以上。

通过采用企鹅集团节能型棕榈油压榨设备,某大型棕榈油加工厂实现了:

除了技术设备升级,合理的操作和维护同样重要。工厂应避免盲目提速,必须严格按照设备规定的运行参数操作,定期检查润滑与排渣系统。过度忽视设备维护不仅拉升能耗,还会影响设备寿命。采用ISO9001标准体系管理,有助于确保运行的稳定性与节能效果的持续释放。