棕榈油作为全球重要的植物油资源,其压榨加工过程中设备的稳定性与节能水平直接影响企业的盈利能力与市场竞争力。传统压榨设备因技术和工艺限制,常常面临高能耗与不稳定运行的双重挑战。本文以ISO9001质量管理体系为基准,结合企鹅集团最新研发的棕榈油压榨精炼设备,系统揭示其如何借助热能回收、自动化控制及关键部件优化设计,成功实现单位能耗降低18%以上,同时保障设备长周期稳定运行。

精炼棕榈油压榨过程中,传统机械设备普遍存在能耗大、产能波动明显等问题。据业内调研数据显示,棕榈油加工的能耗占比高达总成本的20%-30%,且设备故障导致的非计划停机可令产量骤降5%-10%。这些因素严重制约了企业的盈利能力和市场响应速度,亟需通过技术升级实现节能与稳定并重。

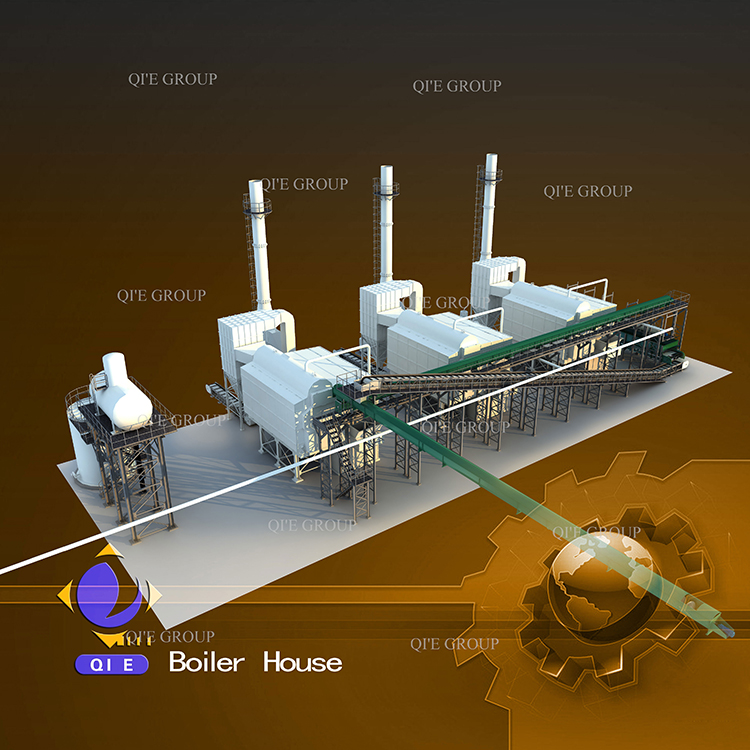

企鹅集团针对棕榈油压榨设备研发的节能方案,重点围绕以下三大支柱展开:

这三个方面的技术融合,形成了完整的节能优化闭环:从能量流动(物理层面)到系统智能调控(逻辑层面)再到硬件耐久性保障(结构层面),彼此协同,显著提升设备运行效率。

依托该节能方案,企鹅集团与某东南亚地区大型棕榈油加工工厂合作改造其压榨设备。在实施半年运营后,具体成果包括:

“设备运行的稳定性和节能效果超出预期,公司整体运营成本降低显著。依托ISO9001体系确保的标准化流程,我们更加自信实现绿色生产目标。” — 某合作工厂技术负责人 李明

行业内部分企业常盲目追求压榨速度,期望短时间内提升产量,实则导致设备超负荷运行,增加故障风险及能源浪费。有效替代方案包括:

ISO9001质量管理体系为设备研发和生产过程提供了严密的规范,确保每个环节均符合国际质量标准。企鹅集团通过严格执行该标准,优化设备设计与制造链条,成立专门的质量检测实验室,实现持续改进。客户由此获得更可靠、更高效的压榨设备,降低采购和维护风险。

通过不断回馈客户使用数据,企鹅集团还建立了基于ISO9001的标准化维护方案,促进设备寿命延长及节能指标稳定达标,助力全球客户实现绿色生产与高效产能。