海外工厂必备!棕榈仁油生产设备的选型、安装与长期维护解决方案

本文系统介绍了适用于5至500吨/天产能的棕榈仁油生产设备选型策略,结合实际案例解析设备配置的科学性与针对性。重点阐述设备安装的技术规范,包括现场环境要求、合理布局、安全管线及电气规范,确保生产安全与效率。文章总结设备调试阶段的常见故障及应对措施,帮助用户迅速提升运营稳定性。结合行业丰富经验,提出完善的设备管理与维护方案,涵盖日常检查、故障预防和周期维护,确保设备长期稳定运行。凭借图文并茂的实用指南及专业技术团队支持,助力海外棕榈仁油加工企业实现高效环保生产,提升竞争力与运营效益。

棕榈仁油生产设备选型与配置指南(5-500吨/天产能)

随着棕榈仁油市场需求的稳步增长,生产企业对设备的稳定性和高效性要求日益提升。正确的设备选型不仅关系到产能达成,更影响到运营成本和后续维护管理。本文详解产能规模从5吨至500吨/天的棕榈仁油生产设备配置建议,结合实际案例,帮助企业科学配置设备方案,实现生产效益最大化。

1. 产能需求对应的设备配置方案

棕榈仁油生产设备选型应紧密结合企业产能规划,避免过度投资或产能不足。以下为不同产能段的推荐配置:

| 产能范围(吨/天) |

核心设备示例 |

配置重点 |

| 5-50吨/天 |

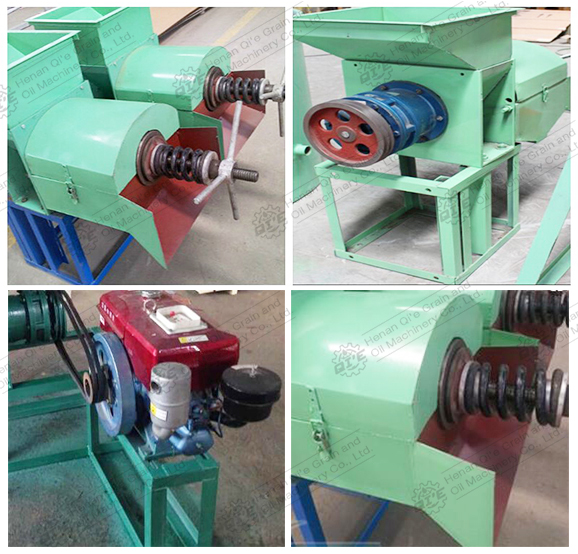

小型榨油机、简易清洗筛选设备、初级过滤系统 |

设备紧凑,易操作与维护,优先考虑灵活性与节能 |

| 50-200吨/天 |

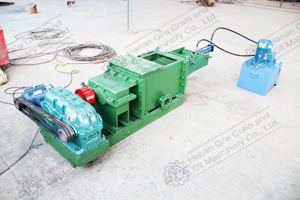

中型连体榨油机,高效清洗与脱壳机组,多级过滤与精炼设备 |

强调自动化程度,注重设备之间的工艺衔接和稳定性 |

| 200-500吨/天 |

大型全自动联合榨油生产线,环保型废水处理系统,智能控制平台 |

重点保障产线连续高效运行,集成环保与能效管理 |

典型案例显示,一家日产能120吨的棕榈仁油加工企业,通过引入自动化榨油机及多级过滤系统,产能提升20%,单位油品成本降低约15%。

2. 设备安装的技术规范与安全标准

安装阶段直接影响设备后续运行稳定性,必须严格遵守行业标准和技术规范。

- 现场环境要求:安装场地应保持干燥、通风良好,地面要求承重≥1000kg/m²,避免腐蚀性气体及高湿度环境。

- 设备合理布局:保证设备间距符合维修与安全通行要求;关键设备应设置缓冲区,便于后期检修。

- 管线连接:采用食品级不锈钢管材,确保密封性和耐腐蚀性,避免油品交叉污染。

- 电气安全:符合IEC 60204-1电气安全标准,关键控制单元应具备过载保护和紧急断电功能。

3. 设备调试常见问题及解决方案

调试是保障设备稳定运行的关键环节,新投产设备常见故障及其应对策略如下:

| 常见故障 |

原因分析 |

解决方案 |

| 油槽温度过高 |

加热系统温控器故障或传感器失灵 |

校正温控设备,更换敏感元件 |

| 榨油机噪音过大 |

润滑不良或机械部件磨损 |

及时加注润滑剂,检查并更换磨损部件 |

| 过滤效率下降 |

过滤材料堵塞或安装不符合要求 |

定期清洗或更换过滤材料,调整安装位置 |

设备调试期间保持技术团队现场监督,结合设备监控系统采集运行数据,能有效预防初期设备损害,提升调试效率约30%。

4. 长期管理与维护方案

确保设备长期稳定运行,系统化的管理与维护方案必不可少,核心内容如下:

日常检查流程

- 检查润滑油位与润滑质量,确保机械部件顺畅运转。

- 监测温度、压力等关键参数,预警异常状况。

- 清理设备进出料口,防止堵塞和杂质侵入。

故障预防机制

- 定期校验传感器和电控设备,保障数据准确。

- 制定关键部件更换周期,避免影响生产的设备停机。

- 建立设备运行日志,分析数据趋势提早发现隐患。

周期性维护计划

- 每6个月进行全面检修,包括电机、轴承等核心零件。

- 年度电气系统维护,更新必要的保护装置。

- 每两年更新过滤和密封材料,确保质量符合食品安全标准。

据行业统计,完善的管理维护体系能提升设备使用寿命30%以上,同时减少约25%的非计划停机时间,有效降低运营风险。

互动问答建议

为增强用户参与感,建议在官方网站或公众号设立以下问答环节:

- Q: 如何根据生产规模选购合适的棕榈仁油设备?

A: 根据日产量确定设备容量,结合企业预算及未来扩展预留升级空间,建议咨询专业技术团队定制方案。

- Q: 设备在调试时常遇到哪些难题?如何避免?

A: 常见问题包括温度控制异常及机械磨损。推荐严格遵守调试流程并配合厂家技术指导。

- Q: 如何科学制定设备维护周期?

A: 建议结合设备负荷、运行时间和厂商建议,设置日常、月检、半年及年度维护计划。