在棕榈油生产行业,生产效率和稳定性是企业追求的重要目标。自动化控制系统的出现,为棕榈油压榨设备带来了革命性的变革。它就像一位精准的指挥官,能够实时监控和调控设备的各项关键参数,确保生产过程的高效运行。

自动化控制系统的核心是PLC(可编程逻辑控制器),它具有强大的计算和控制能力。通过PLC,企业可以实现对棕榈油压榨设备的智能化管理,提高生产效率和产品质量。

PLC在棕榈油压榨过程中,能够实时监测和调节压榨压力、温度、电机转速等关键工艺参数。在压榨压力方面,PLC可以根据生产需求精确控制压力大小,确保棕榈油的出油率和质量。例如,在不同的棕榈果品种和成熟度下,PLC可以自动调整压力,使出油率达到最佳状态。

对于温度的控制,PLC可以实时监测压榨过程中的温度变化,并根据设定的温度范围进行精确调节。合适的温度不仅可以保证棕榈油的品质,还可以减少设备的磨损。在电机转速方面,PLC可以根据生产负荷自动调整电机的转速,实现节能降耗。

| 参数 | 监测方式 | 调节作用 |

|---|---|---|

| 压榨压力 | 压力传感器实时采集 | 根据生产需求精确控制,提高出油率 |

| 温度 | 温度传感器实时监测 | 保持合适温度,保证油品质量和减少设备磨损 |

| 电机转速 | 转速传感器实时反馈 | 根据生产负荷自动调整,实现节能降耗 |

与人工操作相比,自动化运行在稳定性、响应速度和维护便捷性上具有明显优势。在稳定性方面,人工操作容易受到操作人员的经验、情绪等因素的影响,导致生产过程不稳定。而自动化系统可以按照预设的程序精确运行,保证生产的稳定性。

在响应速度上,人工操作的响应时间较长,当设备出现异常时,操作人员可能无法及时做出反应。而自动化系统可以实时监测设备的运行状态,一旦发现异常,能够迅速做出响应,减少故障对生产的影响。

在维护便捷性方面,自动化系统具有远程诊断和在线技术支持功能。企业可以通过网络远程监控设备的运行状态,及时发现潜在的问题,并进行远程维护。而人工操作则需要技术人员到现场进行检查和维修,耗费时间和人力。

在实际应用中,通过自动化监控系统实现能耗降低的案例屡见不鲜。某棕榈油生产企业采用自动化监控系统后,通过对设备的实时监测和优化控制,实现了节电15%-20%。该企业利用PLC对压榨设备的电机转速进行精确控制,根据生产负荷自动调整电机的运行状态,避免了电机的空转和过度运行,从而达到了节能的目的。

引用框:据行业数据显示,采用自动化监控系统的棕榈油生产企业,平均生产效率提高了20%以上,设备故障率降低了15%左右。

为了帮助用户快速部署智能控制策略,以下提供一些可落地的操作指南和技术建议。企业在选择自动化监控系统时,要根据自身的生产规模和需求,选择合适的PLC控制系统和传感器设备。在系统安装和调试过程中,要确保设备的正确连接和参数的准确设置。

企业要加强对操作人员的培训,提高他们对自动化监控系统的操作和维护能力。定期对系统进行检查和维护,及时更新软件和硬件,保证系统的稳定运行。

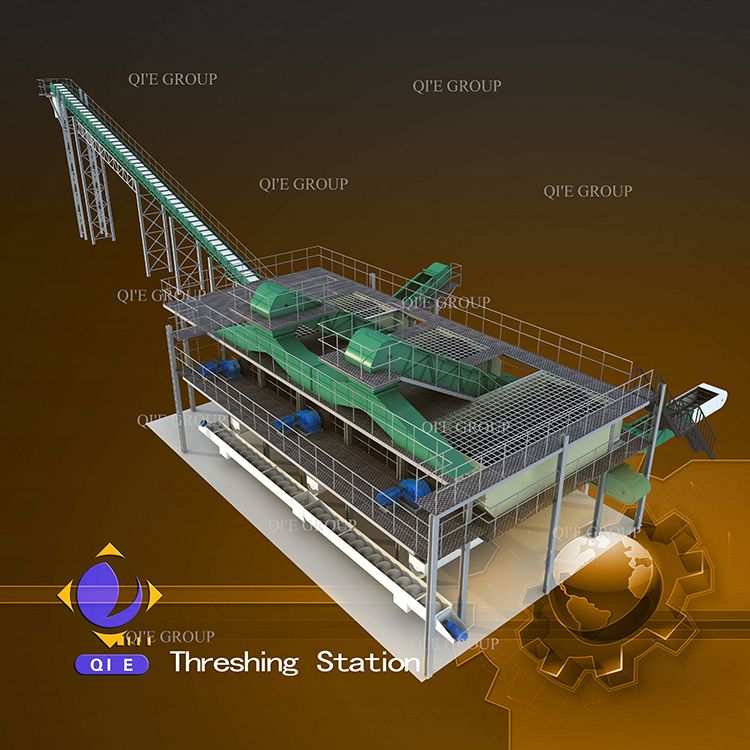

企鹅集团2024新技术机组具备高集成度PLC系统,支持远程诊断与在线技术支持。该机组能够为棕榈油生产企业提供更加高效、稳定的自动化解决方案。

如果您想了解更多关于企鹅集团高效自动化棕榈油机组的解决方案,请点击这里,开启您的智能榨油之旅!